Weichenschwellen: Robust und sicher

Auch für Weichen haben sich Betonschwellen durchgesetzt. Ihre wirtschaftlichen und technischen Vorteile liegen in der höheren Lebensdauer, dem geringeren Wartungsaufwand und mechanisierten Verlegtechniken. Mit ihrem hohen Gewicht sorgen Betonweichenschwellen für höchste Lagesicherheit und Stabilität – auch bei schnell befahrenen Weichen.

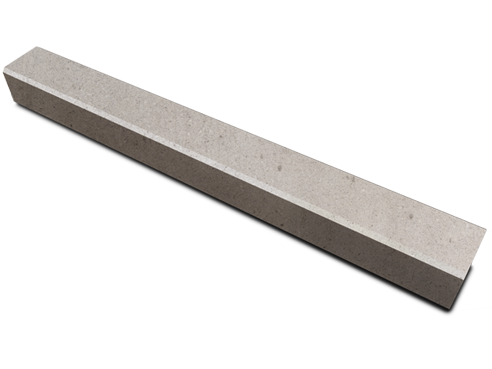

Technische Daten Weichenschwelle

| Zulässige Achslast | 25 to |

| Max. Geschwindigkeit | 250 km/h |

| Betongüte | C 50/60 |

| Betonvolumen | 63,4 I/m |

| Gewicht (ohne Befestigung) | 155 kg/m |

| Länge | 800-4700 mm |

| Breite | 300 mm |

| Schwellenhöhe | 220 mm |

| Höhe Schienenauflagermitte | 220 mm |

| Höhe Schwellenmitte | 220 mm |

| Auflagerfläche (gesamt) | 3000 cm²/m |

| Standard-Anwendungsfall | Weichenschwelle |

Klappbare Weichenschwellen – Neue Lösung für Weichenschwellentransporte

Vormontierte Weichengroßteile können bis zu 4,8 Meter lange Weichenschwellen im Herzstück- bzw. Endschwellenbereich aufweisen. Damit überschreiten sie die Maximallänge, die für den Transport auf Regelgüterwagen der Deutschen Bahn ohne Lademaßüberschreitung zulässig ist. So müssen die Weichensegmente mit kostenintensiven Sondertransporten, sogenannten Weichentransportwagen (WTW), befördert werden. In enger Zusammenarbeit mit der DB Netz AG, Werk Oberbaustoffe Witten hat die RAILONE GmbH nun eine Lösung mit geteilten und klappbaren Weichenschwellen entwickelt. Bei diesem neuen Verfahren werden Montage und Qualitätsabnahme der Weichengroßteile im Weichenwerk vorgenommen. Der Schwellensatz inklusive Langschwellen mit biegesteifem Koppelgelenk durchläuft dabei genauso den Fertigungs- und Montageprozess wie ein Satz mit ungeteilten Langschwellen. Die vormontierten Weichengroßteile werden sodann auf Regelgüterwagen zur Einbaustelle transportiert. Zur Reduzierung der Ladebreite von Herzstückbereich und Endschwellensatz werden die Schraubverbindungen der Koppelgelenke zum Teil gelöst und die Kurzschwellenteile inklusive der montierten Schienen hochgeklappt und gesichert. Am Bestimmungsort erfolgen Rückklappung und Montage der Schraubverbindungen auf dem Transportwagen. Bei Rückklappung, Entladung und Einbau der Weichengroßteile in die Weiche kommen ein Gleisbaukran oder ein Zwei-Wege-Bagger zum Einsatz.

Der Entwurf der Klappweichenschwellen wurde in umfangreichen Labortests geprüft. Alle Ermüdungstests wurden erfolgreich abgeschlossen und die Nachweise bei Prüfingenieur und Eisenbahn-Bundesamt (EBA) eingereicht. Die nach gültigem Regelwerk EN 13230 und von der Deutschen Bahn vorausgesetzte Dauerschwingfestigkeit für Betonschwellen von zwei Millionen Lastwechseln wurde ebenfalls erfolgreich durchlaufen. Erfüllt wurden außerdem eine zusätzliche Anforderung von fünf Millionen Lastwechseln an eine andere Komponente sowie die Ermüdungsanforderungen an die geschweißte Stahlkonstruktion gemäß den anerkannten Regeln der Technik. Die endgültige Zulassung durch das EBA soll in Kürze erfolgen.

Nach Abschluss der Design- und Laborvalidierungsphase konnte im Sommer dieses Jahres der erste Prototyp ins Betriebsgleis der Deutschen Bahn gelegt werden. Der Einbau wurde in zwei Nachtsperrpausen, im Juli 2011, in der Nähe des Güterbahnhofs West in Oberhausen durchgeführt. Der Einbau in das Gleisbett erfolgte reibungslos. Auch die Weichenstopfmaschine konnte sauber und ohne Schwierigkeiten den Schotter verdichten. Die geforderten Spurweiten und Schwellenabstände wurden qualitätsgerecht eingehalten.

Mit dieser Innovation können komplett im Werk vormontierte Weichen nun auf Regelgüterwagen geliefert werden, was die Transportkosten im Vergleich zur Variante mit WTW maßgeblich reduziert. Darüber hinaus minimiert das Verlegen der vorgefertigten Segmente - gegenüber gängiger Einzelverlegung - auch die Einbauzeiten erheblich. Und die Verfügbarkeit der Weichenelemente wird optimiert: Da Regelgüterwagen im Vergleich zu den am Markt nur in begrenzter Zahl vorrätigen WTW in größeren Mengen abrufbereit sind, kann eine Disposition der Weichen mit integrierten Klappschwellen flexibler und kurzfristiger gestaltet werden.